产品在受到持续振动时,很可能会出现故障,但故障何时发生取决于多重因素。为了确保产品的安全性和使用寿命,工程师必须确定产品能承受规定振动环境的时间。尽管如此,精良的产品可以使用数百到数千个小时。因此,工程师需要一种振动测试方法,在不花费大量时间的情况下完成对产品进行整个寿命周期评估。

用振动测试加速的方法,可以在短时间内完成产品整个使用寿命的振动测试。根据振动环境的不同,测试加速可以有多种方法实现。目前,疲劳损伤谱(FDS)仍是最常用的方法。也正如后面要讨论的,在特定的振动环境中,FDS并不完全胜任。

采用疲劳损伤谱(FDS)进行振动测试加速

FDS基于疲劳累积的Miner法则,产品在达到最大疲劳损伤量时将失效。产品在其使用寿命内可能会经历一系列振动环境,在许多情况下,振动环境会比简单的正弦或高斯随机波形更复杂。

FDS可用于所有振动环境,来创建真实的寿命测试。FDS是使用包括雨流分析和循环计数的时域分析来计算的。利用时域分析和给定的材料特性(m),可以计算相对损伤并创建FDS。出于试验目的,可以使用Henderson Piersol的疲劳计算方法将FDS转换为PSD。

与快速傅立叶变换(FFT)不同,FDS基于单自由度系统的响应。FDS是生成反映真实世界的随机测试的可靠方法,该测试通常是非高斯和非平稳的。

使用FDS加速测试时要考虑的参数

品质因数(Q)

品质因数决定了振荡的阻尼值。较高的Q值将导致较低的能量损失率,因此,振荡结束的速度较慢。相反,较低的Q值将导致更高的能量损失率和更快的结束振荡。共振时的品质因数为0.5除以临界阻尼比(ζ)。

在FDS分析中,品质因数与用来产生单/窄带时间波形的滤波器的Q有关。该值应设置为大于或等于测试频率范围内产品的最陡峭共振的Q值。

S-N曲线的斜率(M)

S-N曲线在对数坐标下显示了最大施加应力(S)与失效循环次数(N)之间的反比关系。高于屈服应力的循环应力可导致低周疲劳(LCF),低于屈服应力的循环应力可导致高周疲劳(HCF)。

m值由S-N曲线得到。MIL-STD-810H(2019)建议对随机振动激励使用7.5的m值,“但通常使用5到8之间的值。”也可以通过试验得出,对多个产品装置进行不同量级的测试直至失效,然后找到最适合这些测试结果的m值。

峭度

振动台在周期性随机激励下能显示出结构共振的非高斯振动响应。峭度用于描述非高斯随机振动。如果随机信号的峭度超过高斯值3,该曲线的损伤潜力就会增加。

FDS导入假定数据为高斯分布,因为计算疲劳的Piersol方法使用高斯分布将FDS转换回功率谱密度(PSD)。PSD是基于每个频率计算的相对损伤计算的,默认为高斯分布。因此,生成的测试不会具有与真实环境相同的峰值分布。但我们可以进行峭度控制,通过更改峭度®,来修改峰值分布,使其与真实环境相似,总的疲劳损伤数保持不变。

当FDS软件中添加峭度后,测试的总体GRMS值降低。试验持续时间为设定值,寿命内的疲劳损伤值亦不受影响。然而,由于峰值分布不同,即使测试的整体GRMS降低,最终的损伤仍然等效于导入的时域波形。

振动测试加速和主正弦分量

虽然FDS是振动试验加速的标准工具,但在某些情况下,FDS还存在不足之处。如果产品受主要正弦振动分量的影响,应采用正弦加随机(SoR)试验,而不是随机试验。此时,正弦分量应与随机能量分别进行FDS计算并加速。之后,加速的正弦分量和随机分量才能组合起来。

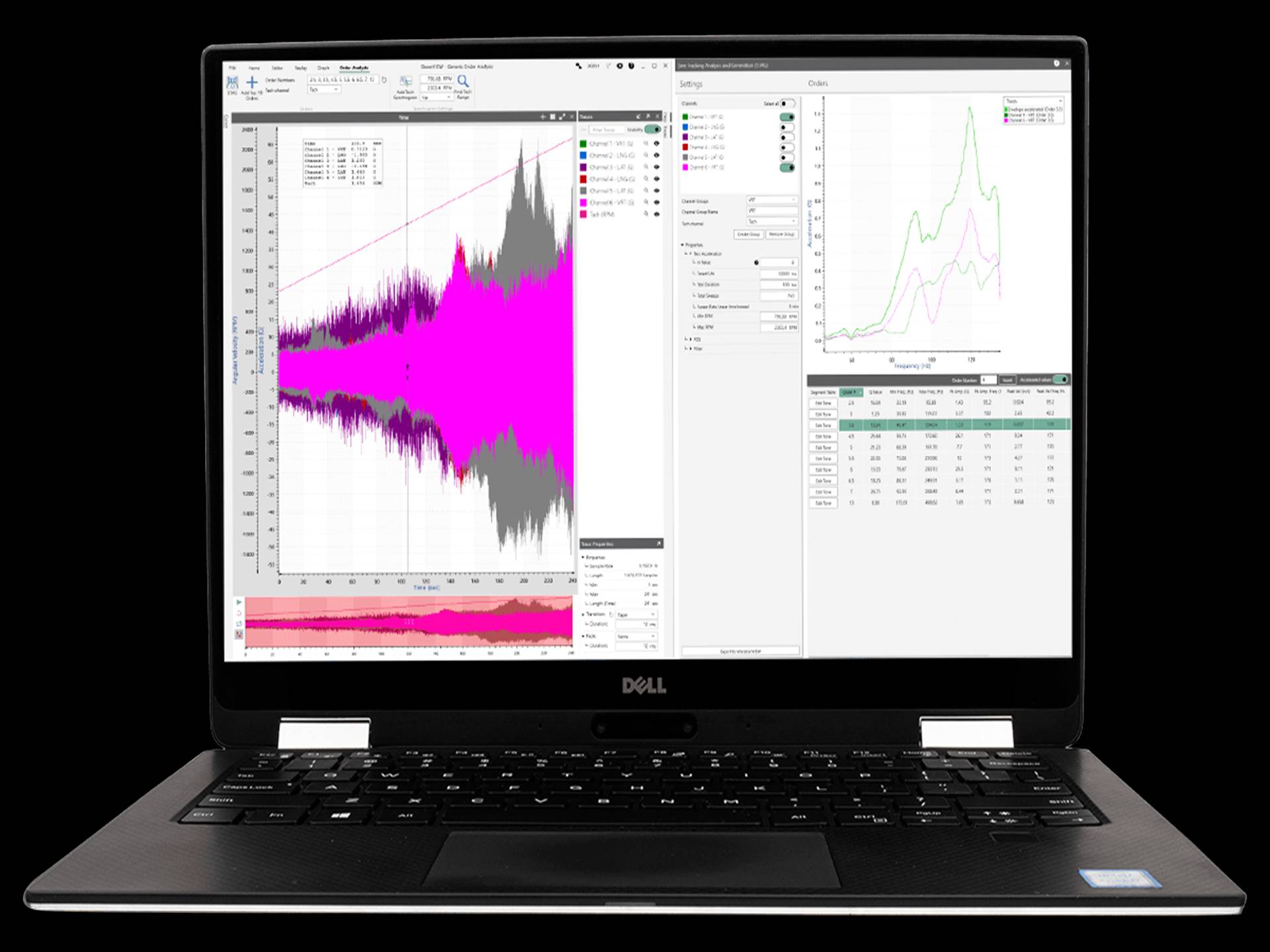

VR公司开发了正弦跟踪、分析和生成(STAG)工具,以创建正弦加随机测试,来模拟正弦分量为主的振动环境,如在发动机附近的振动环境。如果FDS用于这种环境,则主正弦振动分量可能无法准确表达。

STAG工具具有准确和方便的特征,用它可以生成加速的SOR测试,缩短了标准的测试时间,又非常精确。

结论

与正常条件下的常规测试相比,加速的振动测试节省了时间和成本。关注振动环境的特性将有助于更精确的加速试验。